Production de vannes de précision par moulage et forgeage | VALTEK Shanghai

En tant que fabricant chinois,VALTEK ShanghaiVALTEK Shanghai est spécialisé dans la production de vannes par moulage à la cire perdue et forgeage pour garantir des performances de haute qualité. Nos procédés de fabrication avancés garantissent précision et durabilité pour les applications industrielles exigeantes. Forts de notre expertise en fabrication à Shanghai, nous produisons des vannes à boisseau sphérique et des solutions de vannes de régulation fiables, conformes aux normes industrielles mondiales. Grâce à un contrôle qualité rigoureux et à des techniques de pointe, VALTEK Shanghai propose des vannes industrielles conçues pour la durabilité et l'efficacité.

Moulage à la cire perdue

Robinet à boisseau sphérique, vanne, vanne papillon, raccord, bride, bille, tige, pièces moulées et plus

Acier au carbone (WCB), acier inoxydable

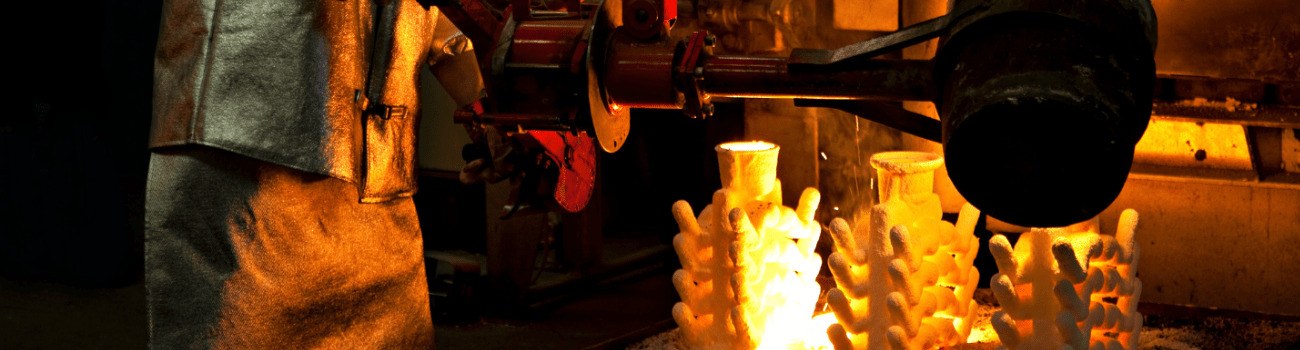

La coulée à la cire perdue (moulage à la cire perdue) garantit une production de vannes précise et de haute qualité, avec des surfaces lisses, des tolérances serrées et des conceptions complexes. Cette méthode améliore les performances, la durabilité et l'étanchéité des vannes tout en minimisant l'usinage. Compatible avec divers métaux et alliages, elle est idéale pour la fabrication de vannes en acier inoxydable, en acier au carbone et en alliage pour les industries exigeantes.

Procédé de moulage de précision

La coulée à la cire perdue (moulage à la cire perdue) suit une série d'étapes de précision pour produire des pièces brutes de haute qualité destinées aux vannes et aux composants industriels. Le processus commence par le moulage par injection sur mesure, l'injection de cire et l'assemblage du modèle, suivis du trempage et du stucage pour créer une coque en céramique. Après le séchage et le décirage, le moule est préchauffé et rempli de métal en fusion, garantissant ainsi la précision de la mise en forme et l'intégrité du matériau.

Une fois la pièce solidifiée, elle est soumise à un démoulage, un sablage et une découpe pour éliminer l'excédent de matière. Un nettoyage acide et un traitement thermique affinent la qualité de surface et les propriétés mécaniques, améliorant ainsi la durabilité et la résistance à la corrosion. Un contrôle qualité rigoureux garantit que chaque pièce répond aux normes industrielles les plus strictes avant de procéder à l'usinage et à la finition.

-9jr42d.png)

-5mqp32.png)

Composants de vannes par moulage

Le moulage à la cire perdue est un procédé de fabrication idéal pour la production de corps de vanne, de bouchons, de raccords, de brides, de billes, de tiges et autres pièces moulées de précision. Cette méthode permet des conceptions complexes, des surfaces lisses et des tolérances serrées, garantissant des performances supérieures et un usinage minimal. Grâce à une large gamme de matériaux, notamment l'acier au carbone (WCB), l'acier inoxydable (304, 316, 310) et l'acier allié, le moulage à la cire perdue offre des solutions polyvalentes et de haute qualité pour les applications industrielles exigeantes.

Usinage et assemblage

Après le moulage à la cire perdue, les pièces de vannes sont usinées et assemblées pour garantir leur précision et leur durabilité. Les procédés comprennent l'usinage du diamètre intérieur, l'usinage des rainures de tige et le tournage du sens d'écoulement pour une précision accrue, le tournage et le perçage des brides pour une installation sûre, et le revêtement pour une résistance à la corrosion. Chaque vanne à boisseau sphérique subit un essai hydraulique de son enveloppe, suivi d'un contrôle qualité pour garantir sa conformité aux normes industrielles.

FORGEAGE

Robinet à boisseau sphérique, vanne de régulation, robinet-vanne, robinet à soupape, raccord et plus encore

A105N, A182, LF2, F304, F316

Le forgeage améliore la résistance, la durabilité et la fiabilité des robinets à tournant sphérique, des vannes industrielles et des raccords en façonnant le métal sous haute pression et haute température. Ce procédé crée une structure granulaire raffinée, améliorant la résistance aux chocs, la tolérance à la pression et l'étanchéité pour les applications exigeantes. Les robinets à tournant sphérique forgés offrent une résistance supérieure aux conditions extrêmes, ce qui les rend idéaux pour les industries pétrolière et gazière, chimique et énergétique.

Processus de forgeage

La fabrication de vannes à boisseau sphérique forgées diffère de la fonderie, offrant une résistance et une durabilité accrues pour les applications à haute pression et en conditions difficiles. Comme pour la fonderie, le forgeage commence par la conception, où différentes dimensions, pressions nominales et matériaux sont sélectionnés pour répondre aux besoins spécifiques de l'industrie. Une fois la conception de la vanne finalisée, le forgeage commence par le façonnage des composants métalliques sous haute pression et à chaud. Cette méthode affine la structure granulaire du métal, améliorant ainsi sa résistance, sa résistance aux chocs et sa tolérance à la pression. Les corps et composants de la vanne sont forgés avec précision pour garantir une performance robuste et durable. Lors du forgeage, le métal chauffé est comprimé et façonné à l'aide d'une machine de matriçage, appliquant une force contrôlée pour obtenir la vanne exacte.

Composants de vannes par forgeage

Le forgeage est une méthode très efficace pour la fabrication de vannes à boisseau sphérique, de vannes de régulation, de robinets-vannes, de robinets à soupape, de raccords, etc., garantissant une résistance, une durabilité et des performances exceptionnelles. Ce procédé permet un façonnage précis et une structure granulaire raffinée, améliorant ainsi la tolérance à la pression et l'intégrité mécanique dans les applications exigeantes. Grâce à une large gamme de matériaux, notamment A105N, A182, LF2, F304 et F316, le forgeage offre résistance aux chocs et fiabilité. Ces propriétés rendent les vannes et raccords forgés idéaux pour les hautes pressions, les hautes températures et les conditions de service critiques dans des secteurs tels que le pétrole et le gaz, la production d'énergie et l'industrie chimique.

Usinage et assemblage

Après le forgeage, les composants sont soumis à un usinage et un assemblage précis pour garantir des performances et une durabilité optimales. Ces opérations comprennent le tournage du sens d'écoulement, le perçage du corps de vanne, le perçage et l'usinage des brides, l'usinage des rainures de tige et l'usinage des embouts de vanne, autant d'éléments qui affinent les dimensions et améliorent la fonctionnalité. Une fois l'usinage terminé, les composants passent à l'assemblage, suivi d'un essai hydraulique de la coque pour vérifier l'intégrité de la pression et l'étanchéité. Pour améliorer la durabilité et la résistance à la corrosion, un revêtement protecteur est appliqué. Un contrôle qualité final garantit que chaque vanne répond aux normes industrielles les plus strictes avant expédition.

-9d16xd.png)

-egr8rb.png)

-335urd.png)