Производство прецизионных клапанов с литьем и ковкой | VALTEK Shanghai

Как китайский производитель,VALTEK Шанхайспециализируется на производстве клапанов с использованием литья по выплавляемым моделям (выплавляемым моделям) и ковки для обеспечения высококачественной производительности. Наши передовые процессы производства шаровых клапанов гарантируют точность и долговечность для сложных промышленных применений. Имея опыт в шанхайском производстве, мы производим надежные шаровые клапаны и решения для регулирующих клапанов, соответствующие мировым отраслевым стандартам. Благодаря строгому контролю качества и передовым технологиям VALTEK Shanghai поставляет промышленные клапаны, рассчитанные на долговечность и эффективность.

Литье по выплавляемым моделям (по выплавляемым моделям)

Шаровой кран, клапан, поворотный затвор, фитинг, фланец, шар, шток, отливки и многое другое

Углеродистая сталь (WCB), нержавеющая сталь

Литье по выплавляемым моделям (литье по выплавляемым моделям) обеспечивает точное, высококачественное производство клапанов с гладкими поверхностями, жесткими допусками и сложными конструкциями. Этот метод повышает производительность клапана, долговечность и герметичность, минимизируя механическую обработку. Он поддерживает различные металлы и сплавы, что делает его идеальным для производства клапанов из нержавеющей стали, углеродистой стали и сплавов для требовательных отраслей.

Процесс точного литья

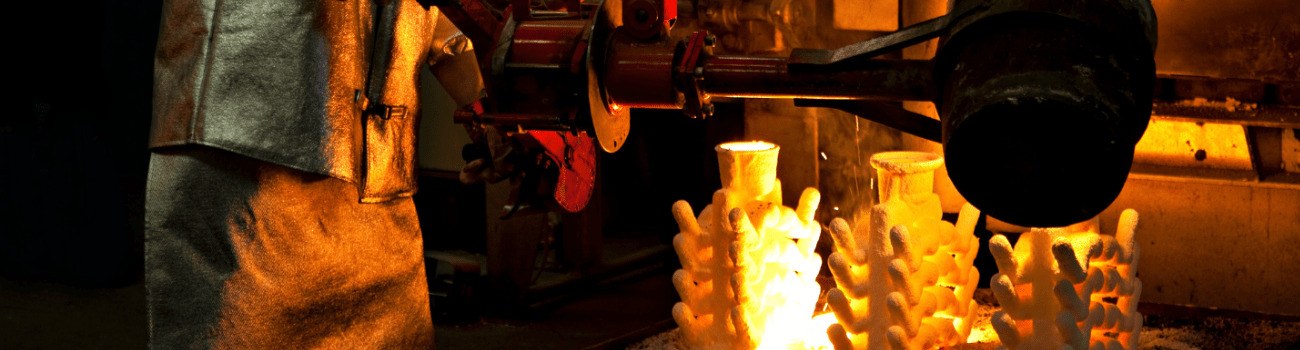

Литье по выплавляемым моделям (литье по выплавляемым моделям) представляет собой ряд точных этапов для производства высококачественных сырых отливок для клапанов и промышленных компонентов. Процесс начинается с индивидуального литья под давлением, впрыскивания воска и сборки модели, за которыми следует погружение и оштукатуривание для создания керамической оболочки. После выдерживания и удаления воска форма предварительно нагревается и заполняется расплавленным металлом, что обеспечивает точное формирование формы и целостность материала.

После затвердевания отливки ее подвергают стряхиванию, пескоструйной обработке и резке для удаления излишков материала. Кислотная очистка и термическая обработка дополнительно улучшают качество поверхности и механические свойства, повышая долговечность и коррозионную стойкость. Строгий контроль качества гарантирует, что каждая отливка соответствует строгим отраслевым стандартам, прежде чем перейти к механической обработке и окончательной отделке.

-9jr42d.png)

-5mqp32.png)

Компоненты клапана методом литья

Литье по выплавляемым моделям — идеальный производственный процесс для производства наших корпусов клапанов, торцевых крышек клапанов, фитингов, фланцев, шаровых клапанов, штоков и других прецизионных отливок. Этот метод позволяет создавать сложные конструкции, гладкие поверхности и жесткие допуски, обеспечивая превосходную производительность и минимальную механическую обработку. Благодаря широкому выбору материалов, включая углеродистую сталь (WCB), нержавеющую сталь (304, 316, 310) и легированную сталь, литье по выплавляемым моделям обеспечивает универсальные высококачественные решения для требовательных промышленных применений.

Обработка и сборка

После литья по выплавляемым моделям детали клапанов подвергаются механической обработке и сборке для обеспечения точности и долговечности. Процессы включают в себя внутреннюю обработку, обработку пазов на штоке и проточку для определения направления потока для обеспечения точности, проточку и сверление фланцев для надежной установки, а также нанесение покрытия для защиты от коррозии. Каждый шаровой кран проходит гидравлические испытания корпуса, а затем контроль качества для обеспечения соответствия отраслевым стандартам.

КОВКА

Шаровой кран, регулирующий клапан, задвижка, вентили, фитинги и многое другое

А105Н, А182, ЛФ2, Ф304, Ф316

Производство ковки повышает прочность, долговечность и надежность шаровых кранов, промышленных клапанов и фитингов путем формования металла под высоким давлением и температурой. Этот процесс создает измельченную структуру зерна, улучшая ударопрочность, устойчивость к давлению и герметичность для тяжелых условий эксплуатации. Кованые шаровые краны обладают превосходной прочностью и устойчивостью к экстремальным условиям, что делает их идеальными для нефтегазовой, химической и энергетической промышленности.

Процесс ковки

Изготовление кованых шаровых кранов отличается от литья, предлагая большую прочность и долговечность для высокого давления и тяжелых условий эксплуатации. Как и литье, процесс ковки начинается с проектирования, где выбираются различные размеры, номинальные значения давления и материалы для удовлетворения конкретных потребностей отрасли. После завершения проектирования клапана процесс ковки начинается с формования металлических компонентов с использованием высокого давления и тепла. Этот метод улучшает структуру зерна металла, повышая прочность, ударопрочность и устойчивость к давлению. Корпуса и компоненты клапанов подвергаются точной ковке для обеспечения высокой нагрузки и долговечности. Во время ковки нагретый металл сжимается и формуется с помощью ковочной машины, применяя контролируемое усилие для формирования точной конструкции клапана.

Компоненты клапана методом ковки

Производство ковки является высокоэффективным методом изготовления шаровых кранов, регулирующих клапанов, задвижек, шаровых кранов, фитингов и многого другого, гарантируя исключительную прочность, долговечность и производительность. Этот процесс обеспечивает точную формовку и измельченную структуру зерна, повышая устойчивость к давлению и механическую целостность в сложных условиях. Благодаря широкому выбору материалов, включая A105N, A182, LF2, F304 и F316, ковка обеспечивает ударную прочность и надежность. Эти свойства делают кованые клапаны и фитинги идеальными для высокого давления, высокой температуры и критических условий эксплуатации в таких отраслях, как нефть и газ, электроэнергетика и химическая переработка.

Обработка и сборка

После процесса ковки компоненты подвергаются точной обработке и сборке для обеспечения оптимальной производительности и долговечности. Это включает в себя поворот направления потока, сверление корпуса клапана, сверление и обработку фланца, обработку паза штока и обработку торцевой крышки клапана, все из которых уточняют размеры и повышают функциональность. После завершения обработки компоненты переходят к сборке, за которой следует гидравлическое испытание оболочки для проверки герметичности и герметичности. Для повышения долговечности и коррозионной стойкости наносится защитное покрытие. Окончательная проверка качества гарантирует, что каждый клапан соответствует строгим отраслевым стандартам перед отправкой.

-9d16xd.png)

-egr8rb.png)

-335urd.png)